Naukowcy z Wojskowej Akademii Technicznej opatentowali nową metodę łączenia materiałów termoplastycznych w druku 3D. Umożliwi ona poszerzenie obszaru zastosowań dla wytwarzanych kompozytów poprzez dostosowanie właściwości mechanicznych łączonych materiałów do konkretnych aplikacji. Docelowo wynalazek może znaleźć zastosowanie m.in. w przemyśle motoryzacyjnym i lotniczym.

Opracowane połączenia materiałów polimerowych mogą być wykorzystywane we wszelkich aplikacjach, które wymagają elementów o różnych właściwościach w różnych częściach geometrii danej części. Metoda umożliwia ich łączenie bezpośrednio podczas procesu wytwarzania, co jest istotne w aspekcie poszerzania obszaru zastosowań materiałów hybrydowych, ponieważ umożliwia łatwe uzyskanie pożądanych właściwości mechanicznych. Tego typu kompozyty warstwowe zwiększają możliwości wytwarzania nowoczesnych konstrukcji o przeznaczeniu specjalnym oraz wykorzystywanych w przemyśle.

Patent

„Wynalazek pozwala na trwałe połączenie różnorodnych materiałów polimerowych poprzez wykorzystanie procesu wielomateriałowego wytwarzania przyrostowego. Opracowane rozwiązanie ma istotne znaczenie w kontekście poszerzania obszaru zastosowań tworzonych kompozytów, łączących pożądane właściwości mechaniczne poszczególnych materiałów” – mówi dr inż. Janusz Kluczyński, kierownik Zakładu Technik Wytwarzania na Wydziale Inżynierii Mechanicznej WAT.

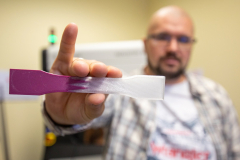

Opatentowana metoda umożliwia uzyskanie obniżonej masy komponentów, przy jednoczesnym zachowaniu dobrych właściwości wytrzymałościowych w pożądanej części wytworzonego elementu. Pozwala ona również zastąpić drogie materiały polimerowe, na przykład domieszkowane grafenem, które używane są w obudowach urządzeń elektronicznych. Doskonale się również sprawdzi, gdy istnieje potrzeba zapewnienia dobrych właściwości przeciwzużyciowych (twarde i kruche materiały) przy zachowaniu właściwości sprężysto – tłumiących (elastomery termoplastyczne).

„Opracowane połączenia mogą być wykorzystywane we wszelkich aplikacjach, które wymagają elementów o różnych właściwościach w różnych częściach geometrii danego elementu. Na przykład może to być element o bardzo dużej sztywności (polimer domieszkowany włóknem węglowym) w jednej części ze sprężysto – tłumiącym zakończeniem (z elastomeru termoplastycznego) w drugiej części” – wyjaśnia dr inż. Janusz Kluczyński.

Jak powstają kompozyty

Drut z tworzywa sztucznego jest uplastyczniany w podgrzewanej głowicy drukującej. Po czym zostaje wytłoczony przez dyszę drukującą o określonej średnicy, skąd bezpośrednio trafia na platformę roboczą, gdzie ustalany jest ostateczny kształt warstwy nałożonego materiału. Po całkowitym nałożeniu danej warstwy platforma robocza jest opuszczana o określoną wysokość, aby umożliwić nałożenie kolejnej warstwy. Proces powtarza się do momentu całkowitego wytworzenia pożądanego elementu.

„Uzyskanie adhezyjno – kształtowego połączenia nierozłącznego dwóch elementów możliwe jest dzięki wykorzystaniu kilku materiałów w czasie nakładania każdej z warstw podczas procesu wytwarzania przyrostowego. Płynna zmiana materiału podczas trwania procesu wytwarzania może być przeprowadzana automatycznie dzięki zastosowaniu odpowiedniego urządzenia przyrostowego” – tłumaczy naukowiec.

Przebieg procesu wielomateriałowego wytwarzania polega na nakładaniu części warstwy z wykorzystaniem zadanego materiału. W momencie, gdy ścieżka przewidziana dla pierwszego materiału jest całkowicie ukończona, w urządzeniu następuje wycofanie materiału z głowicy, a następnie wprowadzenie do głowicy kolejnego. Zmiana materiału zachodząca w taki sposób jest możliwa dzięki zastosowaniu złącza, dzięki któremu możliwe jest wprowadzanie nawet do pięciu rodzajów materiałów tego samego rodzaju lub całkowicie różnych.

„Istotą wynalazku jest nakładanie materiałów za pomocą dyszy drukującej wzdłuż granicy ich łączenia. Charakteryzuje się ona falistym kształtem o przebiegu zbliżonym do sinusoidy lub consinusoidy. Wraz z przyrastaniem grubości wytwarzanej części, granica łączenia materiałów zmienia swoje położenie tworząc adhezyjne połączenie nakładkowe lub zakładkowe” – mówi dr inż. Janusz Kluczyński.

Wyniki badań

Przeprowadzone badania zrealizowane w oparciu o statyczną próbę rozciągania potwierdziły, że elementy modelowe z opracowanymi i zastosowanymi połączeniami kształtowo – adhezyjnymi materiałów PLA – ABS cechują się zwiększoną wytrzymałością w porównaniu do części wykonanych z ABS (terpolimer akrylonitrylo-butadieno-styrenowy) i większym odkształceniem do zerwania niż elementy w pełni wytworzone z PLA (polilaktyd).

W opatentowanym wynalazku innowacyjny jest sposób łączenia polimerowych materiałów termoplastycznych z wykorzystaniem znanej ze swojej wszechstronności przyrostowej wielomateriałowej techniki wytwarzania FFF (ang. Fused Filament Fabrication).

oprac. Marcin Wrzos

fot. Katarzyna Puciłowska