Naukowcy z Wojskowej Akademii Technicznej testują alternatywną metodę druku 3D – ekstruzję materiałów (MEX), charakteryzującą się niskim kosztem i prostotą użytkowania. W obliczu rosnącej popularności technik addytywnych w przemyśle motoryzacyjnym, lotniczym i kosmicznym zespół bada, czy MEX, stosowany dotychczas głównie do druku polimerów, sprawdzi się w produkcji metalowych komponentów ze stali 17 – 4 PH jako tańsza alternatywa dla zaawansowanych metod laserowych, takich jak PBF-LB/M.

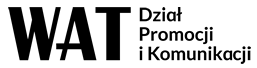

„Celem badań jest analiza właściwości stali 17 – 4 PH wytwarzanej addytywnie metodą ekstruzji materiałów (ang. Material Extrusion, MEX). Technika ta jest jedną z najpowszechniej stosowanych metod druku 3D, szczególnie w druku polimerów. Jednak wraz z postępem technologicznym i rosnącym zainteresowaniem drukiem 3D, technika ta jest adaptowana do druku nowych materiałów, takich jak ceramika lub metal” – mówi mgr inż. Katarzyna Jasik z Wydziału Inżynierii Mechanicznej WAT.

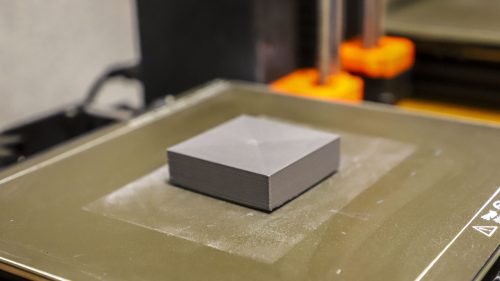

W metodzie MEX stosuje się termoplastyczny drut nawinięty na szpulę potocznie nazywany filamentem. W druku metalu materiałem wejściowym jest kompozyt polimerowo-metalowy, dopiero po dodatkowej obróbce wydrukowanych części (debindowaniu i spiekaniu) uzyskuje się końcowy produkt o strukturze czystego metalu.

Głównym powodem podjęcia tej tematyki badawczej przez naukowców WAT jest wczesne stadium rozwoju tego typu materiałów, a także znacząco niższe koszty druku metodą MEX w porównaniu z innymi technikami druku 3D metali, takimi jak techniki łączenia proszku metalowego za pomocą lasera PBF-LB/M (ang. Laser Beam Powder Bed Fusion of Metals).

Głównym powodem podjęcia tej tematyki badawczej przez naukowców WAT jest wczesne stadium rozwoju tego typu materiałów, a także znacząco niższe koszty druku metodą MEX w porównaniu z innymi technikami druku 3D metali, takimi jak techniki łączenia proszku metalowego za pomocą lasera PBF-LB/M (ang. Laser Beam Powder Bed Fusion of Metals).

„Koszt zakupu drukarki pracującej w technologii MEX wynosi około 4,5 tys. złotych, co jest wartością kilkudziesięciokrotnie niższą niż w przypadku drukarek opartych na technologiach laserowych, których cena często przekracza milion złotych. Ponadto metoda MEX charakteryzuje się znaczną mobilnością i łatwością implementacji w różnych środowiskach, co sprawia, że może być stosowana w warunkach polowych (np. mobilnych systemach kontenerowych), gdzie przeprowadzenie kalibracji i ustawienie specjalistycznych maszyn, takich jak drukarki PBF-LB/M, jest skomplikowane, a czasem wręcz niemożliwe” – wyjaśnia doktorantka WAT.

Pierwsze opublikowane w czasopiśmie „Materials” badania stanowią wstęp do podjęcia danej tematyki badawczej. W analizach porównywana jest stal 17 – 4 PH wytworzona dwiema technikami druku 3D – MEX oraz PBF-LB/M – w celu oceny czy części ze stali produkowane metodą znacznie tańszą i prostszą (MEX) mogą być konkurencyjne wobec bardziej zaawansowanych technologii druku 3D z metalu.

Badania wykazały, że próbki wydrukowane techniką PBF-LB/M charakteryzują się korzystniejszymi właściwościami mikrostrukturalnymi, jednak ich właściwości mechaniczne, takie jak twardość i chropowatość powierzchni, są nieco niższe w porównaniu z odpowiednikami wytworzonymi metodą MEX.

„Wyniki te pokazują, że technologia MEX ma duży potencjał w druku metali, choć jej pełne wykorzystanie wymaga dalszych badań nad optymalizacją parametrów druku oraz strategiami minimalizacji defektów związanych z procesem wytwarzania. Szczególne znaczenie ma tu kwestia ograniczenia porowatości wydruków MEX, która stanowi kluczową barierę dla zwiększenia ich konkurencyjności wobec technologii takich jak PBF-LB/M” – tłumaczy mgr inż. Katarzyna Jasik.

Jak zapowiada, dalsze badania będą się koncentrować na szczegółowej analizie parametrów procesu druku MEX, z naciskiem na wpływ ustawień parametrów technologicznych na mikrostrukturę i właściwości mechaniczne materiału. Przeprowadzone analizy będą miały na celu ograniczenie porowatości i innych defektów strukturalnych, co może umożliwić osiągnięcie lepszych właściwości końcowych stali, w tym właściwości mechanicznych.

„Badania te, są częścią mojej rozprawy doktorskiej, w ramach której planuję przeanalizować różne kombinacje parametrów, które odpowiedzialne są na nakładanie poszczególnych ścieżek materiału, a także rozszerzyć badania nad właściwościami mechanicznymi, by ostatecznie wytypować optymalny zestaw, umożliwiający wytwarzanie elementów o maksymalnej gęstości, minimalnej porowatości przy możliwie najlepszych właściwościach mechanicznych. Badania te realizuję pod kierunkiem promotorów prof. dr. hab. Lucjana Śnieżka oraz dr. inż. Janusza Kluczyńskiego” – mówi Katarzyna Jasik.

Przyszłość technologii MEX widziana jest także przez pryzmat tzw. cyfrowego magazynu części. Produkcja addytywna pozwala na drukowanie komponentów na żądanie, co eliminuje potrzebę kosztownego magazynowania części zamiennych. Jest to szczególnie interesujące dla przemysłu motoryzacyjnego, lotniczego czy obronnego, gdzie możliwość natychmiastowej produkcji elementów na miejscu przynosi zarówno oszczędności, jak i usprawnia procesy logistyczne.

Pionierski charakter badań Katarzyny Jasik nad stalą 17 – 4 PH wytwarzaną metodą MEX był podstawą do złożenia wniosku o dofinansowanie projektu do Narodowego Centrum Nauki w ramach programu „Preludium”.

Wyniki badań ukazały się w czasopiśmie „Materials” w artykule pod tytułem: „17 – 4 PH Steel Parts Obtained through MEX and PBF-LB/M Technologies: Comparison of the Structural Properties”. Jego współautorami są: mgr inż. Katarzyna Jasik, prof. dr hab. Lucjan Śnieżek, dr inż. Janusz Kluczyński, mgr inż. Jakub Łuszczek, dr inż. Krzysztof Grzelak, por. mgr inż. Bartłomiej Sarzyński i dr inż. Ireneusz Szachogłuchowicz z Instytutu Robotów i Konstrukcji Maszyn na Wydziale Inżynierii Mechanicznej WAT.

Artykuł otrzymał 140 punktów, wskaźnik cytowań dla czasopisma (IF) to 3.1.

Marcin Wrzos

fot. Marcin Wrzos