Czy „drukowane” elementy lotnicze ze stopów tytanu mogą już niedługo stanowić tańszą alternatywę dla tych wytwarzanych tradycyjnie? Odpowiedzi na to pytanie w swojej pracy dyplomowej szukała mgr inż. Izabela Mierzejewska, studentka Wydziału Nowych Technologii i Chemii WAT. Za przeprowadzone badania została wyróżniona Nagrodą Rektora w konkursie na najlepszą pracę magisterską w roku akademickim 2022/2023.

#młodainnoWATorka połączyła wytwarzanie elementów lotniczych z techniką przyrostową LENS, czyli Laser Engineered Net Shaping. To metoda dzięki której za pomocą wiązki laserowej o wysokiej mocy oraz proszku z wybranego materiału, np. stali, stopów niklu czy tytanu, już dziś można nie tylko wytwarzać, ale także naprawiać metalowe części maszyn i urządzeń. Polega ona na podawaniu proszku bezpośrednio w strefę działania wiązki laserowej i fizycznym odtwarzaniu modelu cyfrowego wykonanego w programie CAD lub za pomocą skanera 3D.

„Punkt po punkcie, linia po linii, warstwa po warstwie laser przetapia proszek kształtując docelowy element. W ten sposób przygotowałam do badań cylindryczne próbki ze stopu tytanu Ti-5553. To właśnie ten materiał jest dużo lżejszy od stali, a jednocześnie posiada dużo większą wytrzymałość w stosunku do stopów aluminium i magnezu. Pomimo, że jest dość nowy, to spełnia większość wymagań narzucanych przez przemysł lotniczy – w szczególności tych dotyczących odporności na korozję, wytrzymałości zmęczeniowej oraz relatywnie wysokiej sztywności właściwej. Niestety jednofazowy (na bazie fazy β), metastabilny stop tytanu Ti-5553 należy do materiałów trudnoobrabialnych, co z kolei generuje wysokie koszty produkcji, m.in. związane z krótkim okresem trwałości narzędzi skrawających oraz wydłużonym czasem trwania procesu obróbki ubytkowej związanym z koniecznością stosowania niskiej prędkości skrawania. Między innymi z tego powodu zainteresowałam się technikami przyrostowymi, które umożliwiają wytwarzanie części maszyn i urządzeń o określonej geometrii wymagających tylko obróbki wykańczającej” – tłumaczy #młodainnoWATorka i dodaje, że to właśnie w Wojskowej Akademii Technicznej ma możliwość realizowania tak ciekawych badań w ramach pracy magisterskiej. „To dla mnie ogromnie satysfakcjonujące, że tu trafiłam. Choć początkowo miała być to logistyka, to bardzo się cieszę, że dostałam się na inżynierię materiałową. W murach Akademii mogę realizować swoje ambicje naukowe, a dzięki zdobytej wiedzy i doświadczeniu łączę je z pracą w Instytucie Podstawowych Problemów Techniki Polskiej Akademii Nauk”.

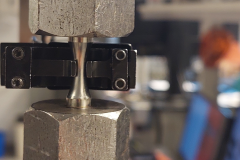

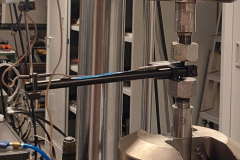

Badaczka w swojej pracy skoncentrowała się na ocenie wpływu czasu trwania przerwy pomiędzy nanoszeniem kolejnych warstw na mikrostrukturę i właściwości mechaniczne wytwarzanego stopu. Poprzez ich zróżnicowanie próbki przygotowane przez #młodąinnoWATorkę były kształtowane w krańcowo różnych warunkach cieplnych. W ten sposób sprawdziła wpływ ilości dostarczonego ciepła w jednostce czasu na mikrostrukturę oraz właściwości mechaniczne otrzymanych próbek, testowanych m.in. w statycznej próbie rozciągania oraz badaniach twardości. „Są to standardowe testy określające właściwości mechaniczne. Ponadto w celu zwiększenia wytrzymałości wytworzonych elementów testowych zastosowałam dodatkową obróbkę cieplną w temperaturze 300, 700 i 750 stopni Celsjusza w czasie jednej godziny i osłonie gazu ochronnego, a następnie, podobnie jak w przypadku próbek referencyjnych (bezpośrednio po procesie LENS) przeprowadziłam analizę strukturalną oraz zestawiłam otrzymane właściwości mechaniczne dla wszystkich badanych wariantów technologicznych. Najciekawsze jest to, że finalnie, próbki bez obróbki cieplnej okazały się tymi, które charakteryzują się najlepszymi parametrami materiałowymi” – opowiada #młodainnoWATorka.

Wytwarzanie elementów ze stopu Ti-5553 metodą LENS może nie tylko minimalizować koszty produkcji i znacznie ograniczyć ilość odpadu technologicznego, ale również umożliwi generowanie właściwości stosownie do planowanej aplikacji bez konieczności przeprowadzania dodatkowej obróbki cieplnej. Cały proces idealnie wpisuje się w obecne trendy materiałowo-technologiczne, czyli materiały oparte na wiedzy wytwarzane warunkach zrównoważonej produkcji. Tematyka nagrodzonej pracy dyplomowej okazała się tak interesującą i unikatowa, że naukowcy z WAT postanowili kontynuować badania nad wytwarzaniem i w konsekwencji wykorzystaniem tego materiału.

Mgr inż. Izabela Mierzejewska przekonuje, że „wybór WAT to dobry wybór” i dodaje: „Nie bójcie się ryzykować i próbujcie nowych rzeczy, tak jak ja z inżynierią materiałową. To właśnie tu możecie odnaleźć i zrealizować swoje naukowe pasje” – potwierdzeniem tych słów jest dołączenie #młodejinnoWATorki do Szkoły Doktorskiej WAT. Gdzie, jako doktorantka, postanowiła rozwijać swoje zainteresowania w obszarze technik przyrostowych.

Sebastian Jurek

fot. archiwum prywatne, Alicja Szulc

—

Artykuł powstał w ramach cyklu #młodziinnoWATorzy, w którym prezentujemy projekty, prace naukowe i dyplomowe, nowoczesne rozwiązania ambitnych studentów Wojskowej Akademii Technicznej, dla których 100% to za mało.